Cette semaine, nous aborderons les techniques d'enroulement des condensateurs à film métallisé. Cet article présente les procédés liés aux équipements d'enroulement et décrit en détail les technologies clés, telles que le contrôle de la tension, le contrôle de l'enroulement, la démétallisation et le thermoscellage.

Les condensateurs à film sont de plus en plus utilisés grâce à leurs excellentes caractéristiques. Ils constituent des composants électroniques essentiels dans de nombreux secteurs, tels que l'électroménager, les moniteurs, l'éclairage, les produits de communication, les alimentations, les instruments de mesure et autres dispositifs électroniques. Parmi les condensateurs les plus courants, on trouve les condensateurs à diélectrique papier, les condensateurs céramiques et les condensateurs électrolytiques. Les condensateurs à film conquièrent progressivement une part de marché importante grâce à leurs atouts majeurs : taille réduite, poids léger, capacité stable, impédance d'isolement élevée, large bande passante et faibles pertes diélectriques.

Les condensateurs à film se divisent en deux grandes catégories : les condensateurs laminés et les condensateurs bobinés, selon le procédé de fabrication de leur noyau. Le procédé de bobinage présenté ici concerne principalement les condensateurs conventionnels, c’est-à-dire ceux dont le noyau est constitué de feuilles métalliques, de films métallisés, de films plastiques ou d’autres matériaux (condensateurs d’usage général, condensateurs haute tension, condensateurs de sécurité, etc.). Ces condensateurs sont largement utilisés dans les circuits de temporisation, d’oscillation et de filtrage, dans les applications haute fréquence, à forte impulsion et à courant élevé, dans les circuits d’inversion de polarité des écrans et des téléviseurs couleur, dans les circuits de réduction du bruit sur les lignes d’alimentation, et dans les applications antiparasites, etc.

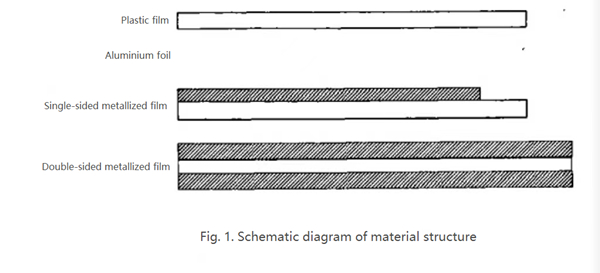

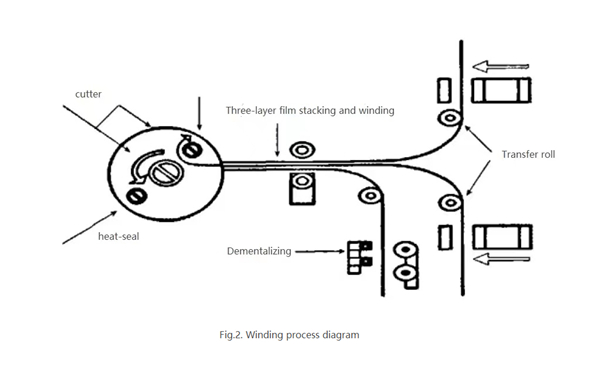

Nous allons maintenant présenter en détail le processus d'enroulement. La technique d'enroulement d'un condensateur consiste à enrouler un film métallique, une feuille métallique et un film plastique autour du noyau, en ajustant le nombre de spires selon la capacité du noyau. Une fois le nombre de spires requis atteint, le matériau est coupé, puis la coupure est scellée pour achever l'enroulement du noyau du condensateur. La structure du matériau est illustrée sur la figure 1 et le processus d'enroulement sur la figure 2.

De nombreux facteurs influencent les performances de la capacité lors du processus d'enroulement, tels que la planéité du plateau de suspension du matériau, la régularité de la surface du rouleau de transition, la tension du matériau d'enroulement, l'effet de démétallisation du matériau du film, l'efficacité de l'étanchéité à la rupture, la méthode d'empilement du matériau d'enroulement, etc. Tous ces éléments auront un impact important sur les tests de performance du noyau du condensateur final.

La méthode courante pour sceller l'extrémité extérieure du noyau du condensateur consiste à le souder à chaud. En chauffant la pointe du fer (la température dépendant du procédé de fabrication), et en cas de rotation lente du noyau enroulé, la pointe entre en contact avec le film protecteur extérieur du noyau et le scelle par thermosoudage. La qualité du scellage influe directement sur l'aspect du noyau.

Le film plastique à l'extrémité de scellage est généralement obtenu de deux manières : soit en ajoutant une couche de film plastique à l'enroulement, ce qui augmente l'épaisseur de la couche diélectrique du condensateur et le diamètre de son noyau ; soit en retirant le revêtement métallique à l'extrémité de l'enroulement pour obtenir un film plastique dépourvu de métal, ce qui permet de réduire le diamètre du noyau tout en conservant la même capacité.

Date de publication : 1er mars 2022