Cette semaine, nous poursuivons avec l'article de la semaine dernière.

1.2 Condensateurs électrolytiques

Le diélectrique utilisé dans les condensateurs électrolytiques est l'oxyde d'aluminium, formé par corrosion de l'aluminium. Sa constante diélectrique est comprise entre 8 et 8,5 et sa rigidité diélectrique est d'environ 0,07 V/A (1 µm = 10 000 A). Cependant, une telle épaisseur est impossible à obtenir. L'épaisseur de la couche d'aluminium réduit le facteur de capacité (capacité spécifique) des condensateurs électrolytiques, car la feuille d'aluminium doit être gravée pour former un film d'oxyde d'aluminium et obtenir de bonnes caractéristiques de stockage d'énergie. Or, la surface présente alors de nombreuses irrégularités. Par ailleurs, la résistivité de l'électrolyte est de 150 Ω·cm à basse tension et de 5 kΩ·cm à haute tension (500 V). Cette résistivité élevée limite le courant efficace (RMS) que le condensateur électrolytique peut supporter, généralement à 20 mA/µF.

Pour ces raisons, les condensateurs électrolytiques sont conçus pour une tension maximale typique de 450 V (certains fabricants les conçoivent pour 600 V). Par conséquent, pour obtenir des tensions plus élevées, il est nécessaire de connecter les condensateurs en série. Cependant, en raison de la différence de résistance d'isolement de chaque condensateur électrolytique, une résistance doit être connectée à chacun d'eux afin d'équilibrer la tension de l'ensemble des condensateurs connectés en série. De plus, les condensateurs électrolytiques sont des composants polarisés ; lorsqu'une tension inverse appliquée dépasse 1,5 × 1,1 µF, une réaction électrochimique se produit. Si cette tension inverse est appliquée pendant une durée suffisamment longue, le condensateur risque de se détériorer. Afin d'éviter ce phénomène, une diode doit être connectée en amont de chaque condensateur lors de son utilisation. Par ailleurs, la résistance aux surtensions des condensateurs électrolytiques est généralement de 1,15 × 1,1 µF, et les meilleurs modèles peuvent atteindre 1,2 × 1,1 µF. Les concepteurs doivent donc prendre en compte non seulement la tension de fonctionnement en régime permanent, mais aussi la tension de surtension lors de leur utilisation. En résumé, le tableau comparatif suivant entre les condensateurs à film et les condensateurs électrolytiques peut être établi (voir figure 1).

2. Analyse de l'application

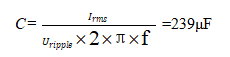

Les condensateurs de buse DC utilisés comme filtres nécessitent des conceptions à courant et capacité élevés. Le système d'entraînement du moteur principal d'un véhicule à énergies nouvelles, illustré figure 3, en est un exemple. Dans cette application, le condensateur assure le découplage et le circuit présente un courant de fonctionnement élevé. Le condensateur de buse DC à film a l'avantage de pouvoir supporter des courants de fonctionnement importants (Irms). Prenons l'exemple d'un véhicule à énergies nouvelles de 50 à 60 kW : tension de fonctionnement de 330 Vcc, tension d'ondulation de 10 Vrms et courant d'ondulation de 150 A/m² à 10 kHz.

La capacité électrique minimale est alors calculée comme suit :

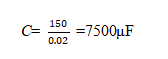

Cette méthode est facile à mettre en œuvre pour la conception de condensateurs à film. En supposant l'utilisation de condensateurs électrolytiques et en considérant un courant de 20 mA/µF, la capacité minimale de ces condensateurs, permettant de respecter les paramètres ci-dessus, est calculée comme suit :

Cela nécessite plusieurs condensateurs électrolytiques connectés en parallèle pour obtenir cette capacité.

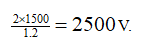

Dans les applications à surtension, telles que les tramways, les bus électriques, les métros, etc., l'alimentation est assurée par le pantographe de la locomotive. Le contact entre le pantographe et la locomotive est intermittent pendant le transport. Lorsque le contact est interrompu, l'alimentation est prise en charge par le condensateur de liaison CC (DC-L). Au rétablissement du contact, une surtension est générée. Le pire des cas est la décharge complète du condensateur de liaison CC lors de la déconnexion, la tension de décharge étant égale à la tension du pantographe. Au rétablissement du contact, la surtension résultante est presque deux fois supérieure à la tension nominale de service (Un). Pour les condensateurs à film, le condensateur de liaison CC ne présente pas de surtension particulière. Si des condensateurs électrolytiques sont utilisés, la surtension est de 1,2 Un. Prenons l'exemple du métro de Shanghai : Un = 1 500 Vcc. Pour un condensateur électrolytique, la tension à prendre en compte est la suivante :

Les six condensateurs de 450 V sont ensuite connectés en série. L'utilisation de condensateurs à film permet d'atteindre facilement des tensions de 600 Vcc à 2 000 Vcc, voire 3 000 Vcc. De plus, lors de la décharge complète d'un condensateur, l'énergie produite provoque un court-circuit entre ses deux électrodes, générant un courant d'appel important à travers le condensateur du bus DC. Ce phénomène est généralement observé avec les condensateurs électrolytiques, qui ne répondent pas aux exigences.

De plus, contrairement aux condensateurs électrolytiques, les condensateurs à film DC-Link peuvent être conçus pour atteindre une ESR très faible (généralement inférieure à 10 mΩ, voire < 1 mΩ) et une inductance propre LS très faible (généralement inférieure à 100 nH, et dans certains cas inférieure à 10 ou 20 nH). Cela permet d'installer le condensateur à film DC-Link directement dans le module IGBT, et d'intégrer la barre omnibus à ce condensateur. Ainsi, l'utilisation de condensateurs à film élimine le besoin d'un condensateur d'absorption dédié à l'IGBT, ce qui représente une économie substantielle pour le concepteur. Les figures 2 et 3 présentent les spécifications techniques de certains produits C3A et C3B.

3. Conclusion

Au début, les condensateurs du bus DC étaient principalement des condensateurs électrolytiques en raison de leur coût et de leur taille.

Cependant, les condensateurs électrolytiques sont sensibles à la tension et au courant (leur résistance série équivalente [ESR] est bien supérieure à celle des condensateurs à film). Il est donc nécessaire de connecter plusieurs condensateurs électrolytiques en série et en parallèle pour obtenir une capacité élevée et répondre aux exigences des applications haute tension. De plus, la volatilisation de l'électrolyte impose un remplacement régulier. Les applications liées aux énergies nouvelles nécessitent généralement une durée de vie de 15 ans, ce qui implique 2 à 3 remplacements durant cette période. Par conséquent, le service après-vente de l'ensemble de la machine s'en trouve considérablement complexifié et coûteux. Grâce aux progrès des technologies de métallisation et de fabrication de condensateurs à film, il est désormais possible de produire des condensateurs de filtrage CC haute capacité, supportant des tensions de 450 V à 1 200 V, voire plus, avec un film OPP ultra-mince (jusqu'à 2,7 µm, voire 2,4 µm) grâce à une technologie de vaporisation de film de sécurité. D'autre part, l'intégration des condensateurs du bus DC à la barre omnibus rend la conception du module onduleur plus compacte et réduit considérablement l'inductance parasite du circuit afin d'optimiser ce dernier.

Date de publication : 29 mars 2022